耐食性と美観の両立

鋳物は鉄(Fe)がそのまま表面に現れていますので、自然界では酸素(O)と反応し、赤錆をまとった状態(酸化鉄FeO)で安定します。赤錆は徐々に鋳物内部へ侵食していくため、鋳物自体の強度が脆くなってしまいます。そこで生み出された技術が、鋳物を鉄よりも酸素と反応しやすい「亜鉛(Zn)」で覆い、鉄が錆びないようにする「溶融亜鉛めっき」、通称”ドブ漬け”です。

かん太PROは耐食性のために上記の溶融亜鉛めっきを採用しています。鋳物を溶融亜鉛めっき処理するケースはそこまで多くないため、しばしばめっき業者には嫌煙されがちです。というのも、鋳物を亜鉛槽に浸漬すると砂や不純物が表層に浮いてきてしまうからです。そのため、めっき肌をきれいに仕上げることもそれなりに技術力が要され、鋳物の溶融亜鉛めっきは総じて「手間のかかる仕事」と言われています。かん太PRO製品をめっき処理している工場では、専用の浸漬治具を開発するなどして、不良率の低減に取り組んでいます。

また、鋳物はめっきの光沢感が少ないのも特徴です。板金などのように平らな表面ではなく、砂型の砂粒で形成した表面なので鋳肌はかすかに凸凹しています。板金であればギラギラと金属感が出る溶融亜鉛めっきも、鋳物であれば少しくすんだような光沢感になってしまいます。

そこでかん太PROは溶融亜鉛めっきを施した表面に更に「電気亜鉛めっき」処理をしています。電気亜鉛めっきをすることで金属光沢感が生まれ、美しい外観を確保することができました。電気亜鉛めっきだけでは耐食性に不安があることから、二種類の表面処理を併用しています。

表面処理から後加工の流れ

鋳物の洗浄

全工程でケレンした金具をさらに洗浄します。油分、砂型の砂、研磨剤などの不純物をしっかりと洗い流し、溶融亜鉛めっきがまばらに乗るのを防ぎます。脱脂、酸洗い、水洗いなどを何度かに分けて行います。

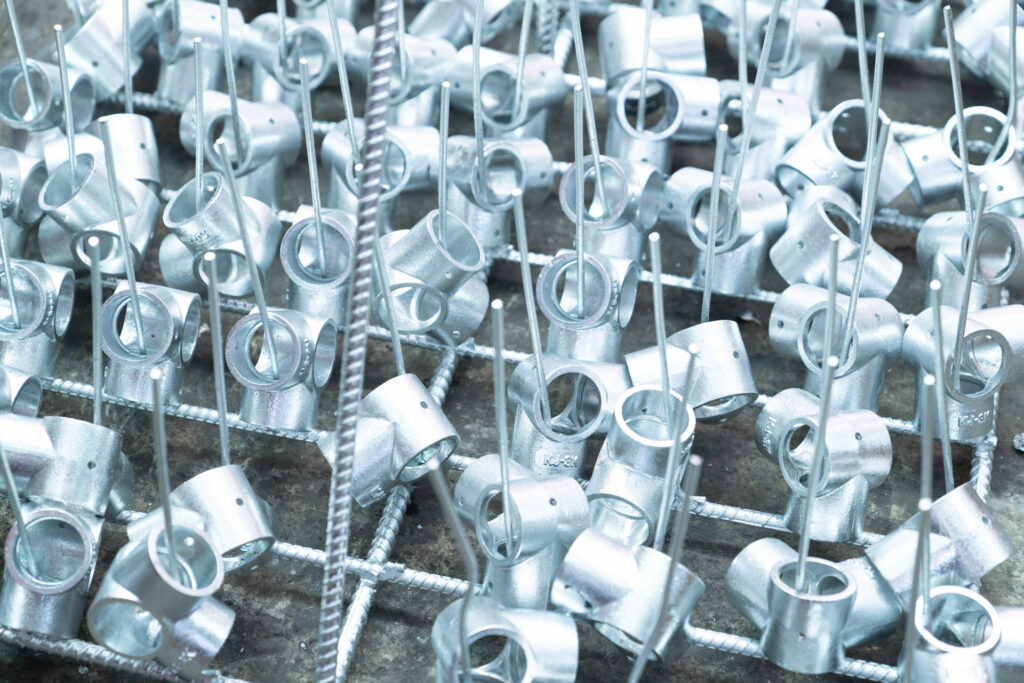

乾燥・治具へ配置

洗浄が終わった金具は乾燥を経て専用の浸漬治具へ設置されます。金具同士が重ならないよう、一つひとつ作業員が手作業で配置していきます。

亜鉛槽へ浸漬

きれいに並べられた金具は治具ごと亜鉛槽へ浸漬されます。浸漬の仕方も試行錯誤を繰り返し、きれいなめっき肌ができるよう、不めっき部が極力少なくなるようにしています。

冷却

亜鉛槽から引き上げたあとは冷却を行います。

検品

冷却後は不めっき部がないかどうかなど、めっき品質の検品を行い、合格品のみ後加工へ送られます。

電気亜鉛めっき

溶融亜鉛めっき後は同工場内にある電気亜鉛めっき工場へ運ばれ、処理されます。電気亜鉛めっき後ももちろん検品を経て、合格品のみ後加工へ送られます。

ねじ切り加工

表面処理が終わった金具は拠点工場でねじ切り加工されます。こちらも下穴加工と同じく専用の治具で加工することで、不良発生を最低限に抑えています。

品質管理工程へ

製造が完了したので、最終的な品質管理工程へ運ばれていきます。